Costruire il forno in argilla

Costruire il forno in argilla

LA TEORIA

Se per realizzare un forno in argilla si segue la teoria rintracciabile su internet due sono le cose che emergono:

Se per realizzare un forno in argilla si segue la teoria rintracciabile su internet due sono le cose che emergono:

1) gli inglesi, che hanno il merito di studiare questo argomento da 40 anni, dicono che è semplicissimo realizzarselo e forniscono dati precisi;

2) gli italiani, nella stragrande maggioranza, indicano come necessario un basamento a dir poco monolitico.

Al termine di questa breve ricognizione sulla teoria di base vedremo cosa è, a mio giudizio, più corretto fare.

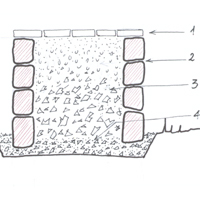

Anzitutto è necessario realizzare un basamento sufficientemente alto da rendere agevole il lavoro del fornaio, e solido per sopportare il peso di una cupola che può raggiungere i 300 kg.

Le dimensioni A e B saranno in funzione delle dimensioni interne della cupola.

Le dimensioni A e B saranno in funzione delle dimensioni interne della cupola.

La scelta della tipologia di basamento non è importante quanto realizzare il rivestimento 1 con mattoni refrattari, questo al fine di evitare sfarinamenti.

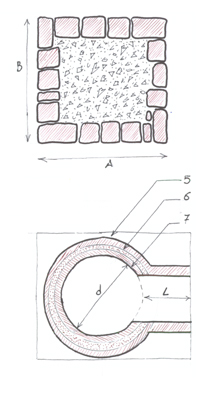

Il diametro interno D dovrebbe essere superiore ai 60 cm (per il primo forno potrebbe essere una buona misura), mentre l’altezza interna H dovrebbe essere circa il 60% del diametro.

È importante che la bocca di ingresso abbia una larghezza di circa il 60% del diametro interno e che l’altezza sia a sua volta il 60% del diametro.

La bocca può avere anche una certa lunghezza purché al suo interno si trovi una canna fumaria che permetta la regolare ventilazione della camera di combustione.

Il forno in argilla funziona per riflessione ed irraggiamento, di conseguenza le pareti interne devono essere lisce e possedere una massa sufficiente a trattenere il calore.

Il primo strato della cupola (7) dovrebbe possedere uno spessore compreso fra i 6 e gli 8 cm ed essere realizzata con materiale ricco di argilla. Il secondo strato (6), detto isolante, dovrebbe avere uno spessore doppio rispetto al primo e si può ottenere da un impasto di argilla, inerte e paglia oppure argilla espansa.

In ultimo lo strato 5 composto da argilla ed inerti fini dovrebbe rendere liscia la cupola esterna ed essere in grado di accogliere una finitura in latte di calce.

Questa sarebbe la teoria ma dopo aver visto il bel forno realizzato da queste donne (credo di origine sudamericana), ho deciso di coglierne lo spirito e sperimentare qualcosa di diverso.

BASAMENTO E PRIMA CUPOLA

Nella mia visione il basamento doveva essere anzitutto leggero e realizzabile con materiale di recupero.  Dei vecchi blocchi tipo cemea e un po’ di ferraglia recuperata per casa mi hanno fornito tutto l’occorrente. Per prima cosa ho predisposto una fondazione sufficientemente ampia da sostenere un carico di circa 350 kg (compreso il basamento stesso); in seguito ho forato i blocchi di cls prefabbricato e li ho uniti inserendo una barra filettata che affogava nel basamento e nel piatto superiore. Questo mi ha permesso di sfruttare la resistenza a compressione dei blocchi e rendere rigido il collegamento fra fondazione e base del forno. Il ripiano è stato realizzato con un’armatura circolare piegata (una vecchia pratica che consente di utilizzare il 50% dell’acciaio in meno) ed un getto in calcestruzzo povero.

Dei vecchi blocchi tipo cemea e un po’ di ferraglia recuperata per casa mi hanno fornito tutto l’occorrente. Per prima cosa ho predisposto una fondazione sufficientemente ampia da sostenere un carico di circa 350 kg (compreso il basamento stesso); in seguito ho forato i blocchi di cls prefabbricato e li ho uniti inserendo una barra filettata che affogava nel basamento e nel piatto superiore. Questo mi ha permesso di sfruttare la resistenza a compressione dei blocchi e rendere rigido il collegamento fra fondazione e base del forno. Il ripiano è stato realizzato con un’armatura circolare piegata (una vecchia pratica che consente di utilizzare il 50% dell’acciaio in meno) ed un getto in calcestruzzo povero.

Tramite un impasto di sabbia e cemento ho fatto aderire i mattoni al basamento. Non ho rintracciato alcuna alternativa a questo rivestimento della base, ritengo però che questo sia sostituibile con una base di mattoni cotti al forno oppure con pietre ben fugate.

Tramite un impasto di sabbia e cemento ho fatto aderire i mattoni al basamento. Non ho rintracciato alcuna alternativa a questo rivestimento della base, ritengo però che questo sia sostituibile con una base di mattoni cotti al forno oppure con pietre ben fugate.

Per realizzare la cupola ho scelto il metodo arcaico, ovvero realizzare un negativo in sabbia ben bagnata da rimuovere una volta che il primo ed il secondo strato si siano consolidati.

Come ho già detto, i forni in terra funzionano sia per riflessione che per irraggiamento del calore; ciò significa che più la superficie della cupola è liscia, più essa rifletterà. Una buona soluzione è mettere sopra la sabbia uno strato di giornali bagnati in modo da poterli rimuovere con facilità e lasciare una superficie uniforme.

Il primo strato della cupola, dello spessore di 6-8 cm, dovrebbe avere un impasto composto da circa 2/3 di inerte (sabbia media dimensione) e 1/3 di argilla.

Il primo strato della cupola, dello spessore di 6-8 cm, dovrebbe avere un impasto composto da circa 2/3 di inerte (sabbia media dimensione) e 1/3 di argilla.

Come in tutte le fasi successive, l’operazione di miscelatura è molto importante. Mi sono trovato particolarmente bene utilizzando un secchio da muratore e mescolando il tutto con una cazzuola. Una volta completato il primo strato della volta ci si può dedicare alla bocca. La mia intenzione era realizzare una sorta di “ciglia” dentro la quale inserire un foro per la canna fumaria. Per fare ciò ho utilizzato un piccolo telaio in stecche metalliche piegate e questo mi ha ulteriormente convinto che la lavorazione al negativo è assai più semplice e di buon risultato.

ISOLAZIONE E FINITURA

Una volta terminata la struttura portante ed averla lasciata asciugare, si può passare allo strato isolante. Questo è formato da un impasto composto da 1/2 volume di argilla espansa (o paglia ben triturata), 1/4 di sabbia media e 1/4 di argilla pura il più possibile.

Una volta terminata la struttura portante ed averla lasciata asciugare, si può passare allo strato isolante. Questo è formato da un impasto composto da 1/2 volume di argilla espansa (o paglia ben triturata), 1/4 di sabbia media e 1/4 di argilla pura il più possibile.

Lo spessore, tecnicamente indicato come doppio rispetto alla prima volta, nel mio caso ha raggiunto i 12 cm.

L’impasto dovrebbe, a mio giudizio, avere la consistenza del riso soffiato con la cioccolata. Solo in questo modo l’aria contenuta sia nell’argilla espansa che nei piccolo vuoti potrà svolgere la sua funzione di isolante. Durante la costruzione è sì importante mantenere uno spessore costante, ma anche saper intervenire sui possibili ponti termici.

Nel mio caso questi si trovavano nel punto di contatto fra mattone refrattario e basamento in calcestruzzo armato. La soluzione è stata quella di rivestire anche la parte inferiore con un impasto isolante e ciò ha avuto anche un ottimo effetto sull’estetica.

Nel mio caso questi si trovavano nel punto di contatto fra mattone refrattario e basamento in calcestruzzo armato. La soluzione è stata quella di rivestire anche la parte inferiore con un impasto isolante e ciò ha avuto anche un ottimo effetto sull’estetica.

Una volta asciugato anche questo strato, si può passare alla finitura. Questa dovrebbe possedere uno spessore di circa 2 cm ed essere composta da sabbia fine e argilla pura.

Sperimentando mi sono accorto che la superficie battuta (con il palmo della mano) risulta assai più resistente e compatta a fronte di un maggiore lavoro ed uso di materiale, mentre la superficie spalmata  (sempre a mano) è di più rapida posa ma minor effetto coprente.

(sempre a mano) è di più rapida posa ma minor effetto coprente.

E così il forno è terminato!

Raccomando molta pazienza nel riscaldare l’interno della volta, magari con delle candele per un paio di giorni, onde evitare grosse crepe causate da un asciugatura violenta. Alla seconda accensione ho raggiunto i 350° interni e sono riuscito a cuocere due focacce genovesi. Che soddisfazione!!

FINITURE

Consiglio, come ho fatto io, di tinteggiare la superficie esterna con latte di calce mista a terre colorate, in questo modo sarà ben protetta dalla pioggia, il peggior nemico dell’argilla in opera.

Dopo alcune accensioni ho deciso di allungare leggermente il camino e predisporre una prolunga per agevolare l’evacuazione dei fumi.